Descriptif

Pour faire de la macro confortablement, il est important de bien éclairer son sujet.

L'objectif macro de mon appareil photo possède un pas de vis d'un diamètre de 46mm. Ce diamètre d'objectif n'est pas très courant.

Donc forcément, le flash "anneau" acheté pas cher made in china n'inclus absolument pas une bague d'adaptation en 46mm. Il me semblait qu'une bague adaptateur 46->67mm pourrait faire l'affaire. Pourquoi 67mm et pas 62 ou autres? Bonne question, choisi au pif complet, mais j'allais regretter ce choix rapidement...

Quelle ne fut pas ma surprise de découvrir que le support 67mm était un rien trop petit! Il "flotte" dans la bague adaptateur. Rien qu'un bout de scotch d'électricien ne puisse solutionner, mais ça n'est pas très propre comme montage. J'aurais dû prendre un adaptateur 62mm, le support flash est nickel (testé sur le 12-40)... BREF!

Mon projet serait d'imprimer un support à coller sur la bague adaptateur (de manière à libérer le filetage et pouvoir monter des filtres par exemple), voir même un support qui se clipse sur le support de pare-soleil de l'objectif.

Modélisation 3D

Choix logiciel

Pour modéliser la pièce, je vais m'orienter vers un logiciel de CAO paramétrique, plus adapté aux pièces mécaniques que les logiciels 3D comme Blender (qui lui sera plus à l'aise avec des modèles plus organiques). Les options retenues sont FreeCad et Fusion 360, d'autres logiciels existent (comme sketchup et autres), mais je compte me limiter à ces deux options.

Après une tentative d'utilisation de FreeCad et pas mal d'énervement de ma part, il est temps de donner sa chance à Fusion 360.

Je ne vais pas faire un cours sur l'usage de ce logiciel. Mais sachez que les avantages de la CAO paramétrique, c'est :

- pouvoir être très précis au niveau dimensionnel (et tolérances pour l'usinage traditionnel).

- retoucher facilement une dimension d'un élément sur une pièce complètement modélisée.

- avoir la possibilité de réaliser une mise en plan 2D à destination d'un usineur.

En fait, je dirais que la modélisation paramétrique est à la modélisation classique ce que sont les images vectorielles aux images bitmap.

Prise de cotes

Le logiciel est sélectionné, il reste à prendre les dimensions du flash pour lui faire son support sur mesures. Je vous passe le crobar dégueulasse fait en 2-2 sur un bout de papier qui trainait. Petit conseil, si vous n'avez jamais utilisé de pied à coulisse : vous faites pas chier, y a des pieds à coulisse électroniques à peu près potables pour approx. 30€. C'est sur un pied à coulisse de ce type que je me suis orienté, par fainéantise.

La 3D

Comme dit plus haut, la modélisation paramétrique, c'est génial parce que si une erreur s'est glissée dans les mesures, on peut la modifier par la suite!

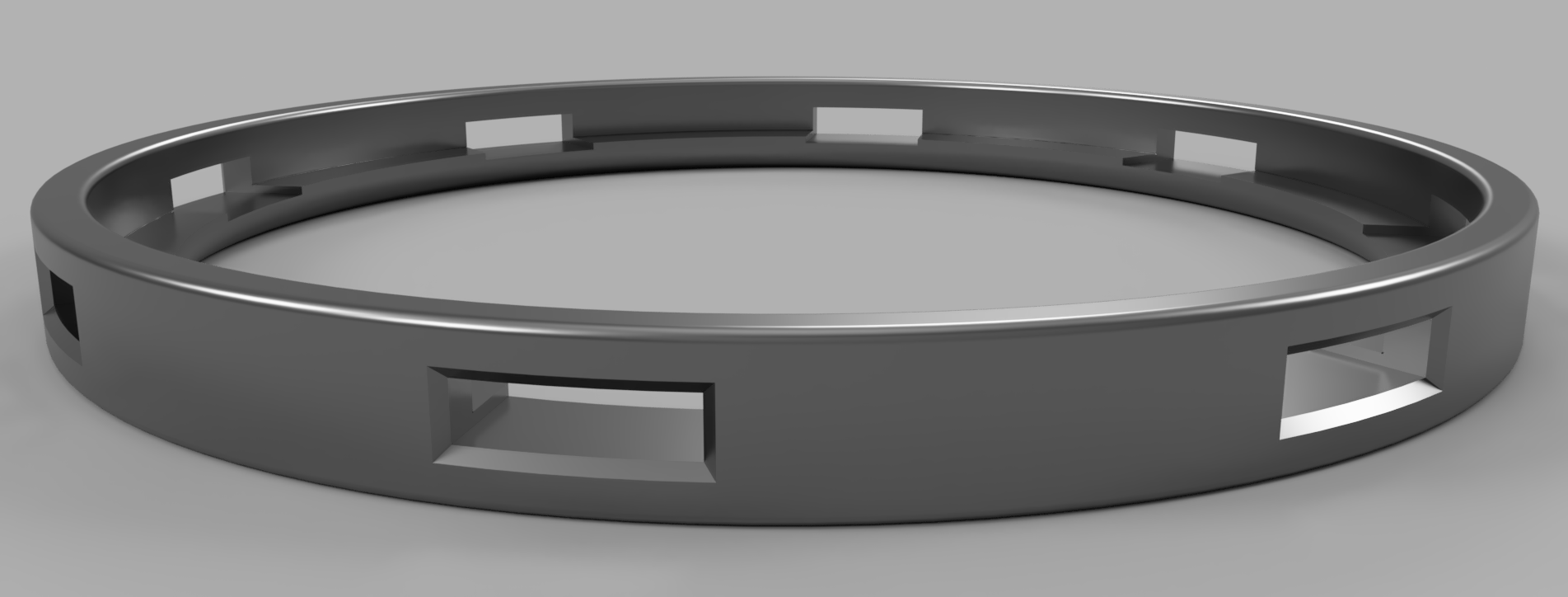

Encore une fois, pas de cours de modélisation ici, juste le résultat de 20 minutes de travail sous Fusion 360 (et 1h de FreeCad pour des clous ![]() ) :

) :

Il y a 8 "perçages" sur le pourtour de la pièce alors que sur le flash, il n'y a que 4 "griffes" de manière à pouvoir installer le flash dans deux positions (vertical ou à 45°). Il faudra redoubler d'attention lors de l'installation sur la bague, histoire de respecter ces orientations.

L'autre raison de ces perçages : le diamètre extérieur de la bague adaptateur est quasiment égal au diamètre de la gorge du support "officiel". Donc impossible de reproduire le système à l'identique.

Y a plus qu'à imprimer ça et tester avec un montage à blanc.

Impression de l'objet sus mentionné

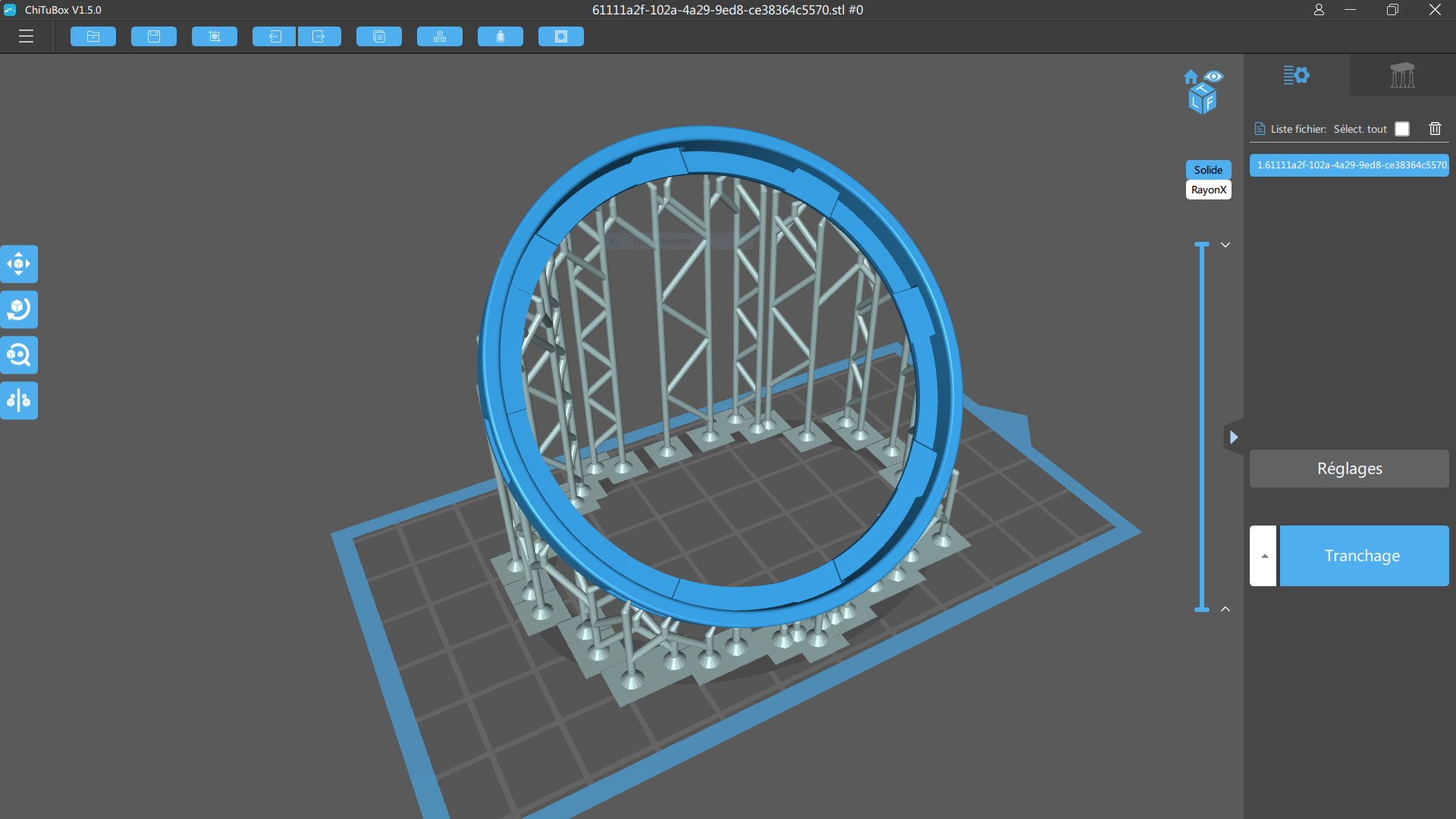

D'abord, j'exporte le modèle de Fusion 360 vers ChiTuBox, comme je suis un taré, je booste la qualité de la géométrie à fond. (ça sert à rien, mais ça me rassure)

La Elegoo Mars possède une surface d'impression assez réduite. Il est impossible, vu la taille de la pièce, de l'imprimer à plat. Donc je la bascule à 45° dans chitubox et tadaam, ça rentre. Bien entendu, il faut des supports, je laisse chitubox les créer, on verra bien ^^

(Ca me fait penser, j'aimerai bien me faire un modèle réduit de Stargate avec éclairage, anneau mobile et "verrous" mobiles... Mais pas tout de suite :D )

Après être passé au slicer (tranchage en français dans le logiciel), on m'annonce un peu plus de 5h d'impression.

Comme il y a beaucoup de vide autour du support, je bouche les trous avec quelques modèles que je voudrais tester. L'avantage avec les imprimantes SLA, c'est que le nombre de pièces imprimées n'influence pas le temps d'impression, seule la hauteur (et donc le nombre de couches à imprimer) va gonfler le temps d'impression. L'impression se terminera toujours en un peu plus de 5h après ces ajouts, vu que le support de flash est la pièces la plus haute.

L'impression est un échec partiel : les supports (les "échafaudages") étaient trop fins et donc trop fragiles, le support donne l'impression d'avoir fondu sur un côté... (et la sorcière a perdu un pied, mais tout le reste de la figurine est... superbe, plein de détails!). Mais comme le support prototype est là, autant le tester!

Le diamètre intérieur du support est quasi identique au diamètre extérieur de l'adaptateur. Il faut forcer un peu, mais ça rentre! \o/

Testons voir si le flash se fixe correctement.

Le support de flash mériterait un coup de papier de verre pour éliminer les dernières traces des supports.

Ça rentre ET les griffes du flash s'engrainent parfaitement dans les orifices du support! Il y a très peu de jeu, c'est pas mal du tout, je pense qu'on peut valider le concept.![]()

Le proto étant convaincant, mais la pièce étant longue à imprimer, retour à "la table à dessin" pour corriger ces défauts.

Pour pallier aux soucis de supports, je voudrais imprimer tout à plat sur le plateau. Impossible avec la pièce en l'état sur mon imprimante. À moins de décomposer le support en plusieurs pièces à assembler.

Si je scinde le support en 2 ou 4 pièces et que je prévois des emplacements pour vis et écrous captifs, tout sera imprimable à plat. De plus ça évite de forcer sur l'adaptateur lors du montage du support.