Modélisation 3D

Choix logiciel

Pour modéliser la pièce, je vais m'orienter vers un logiciel de CAO paramétrique, plus adapté aux pièces mécaniques que les logiciels 3D comme Blender (qui lui sera plus à l'aise avec des modèles plus organiques). Les options retenues sont FreeCad et Fusion 360, d'autres logiciels existent (comme sketchup et autres), mais je compte me limiter à ces deux options.

Après une tentative d'utilisation de FreeCad et pas mal d'énervement de ma part, il est temps de donner sa chance à Fusion 360.

Je ne vais pas faire un cours sur l'usage de ce logiciel. Mais sachez que les avantages de la CAO paramétrique, c'est :

- pouvoir être très précis au niveau dimensionnel (et tolérances pour l'usinage traditionnel).

- retoucher facilement une dimension d'un élément sur une pièce complètement modélisée.

- avoir la possibilité de réaliser une mise en plan 2D à destination d'un usineur.

En fait, je dirais que la modélisation paramétrique est à la modélisation classique ce que sont les images vectorielles aux images bitmap.

Prise de cotes

Le logiciel est sélectionné, il reste à prendre les dimensions du flash pour lui faire son support sur mesures. Je vous passe le crobar dégueulasse fait en 2-2 sur un bout de papier qui trainait. Petit conseil, si vous n'avez jamais utilisé de pied à coulisse : vous faites pas chier, y a des pieds à coulisse électroniques à peu près potables pour approx. 30€. C'est sur un pied à coulisse de ce type que je me suis orienté, par fainéantise.

La 3D

Comme dit plus haut, la modélisation paramétrique, c'est génial parce que si une erreur s'est glissée dans les mesures, on peut la modifier par la suite!

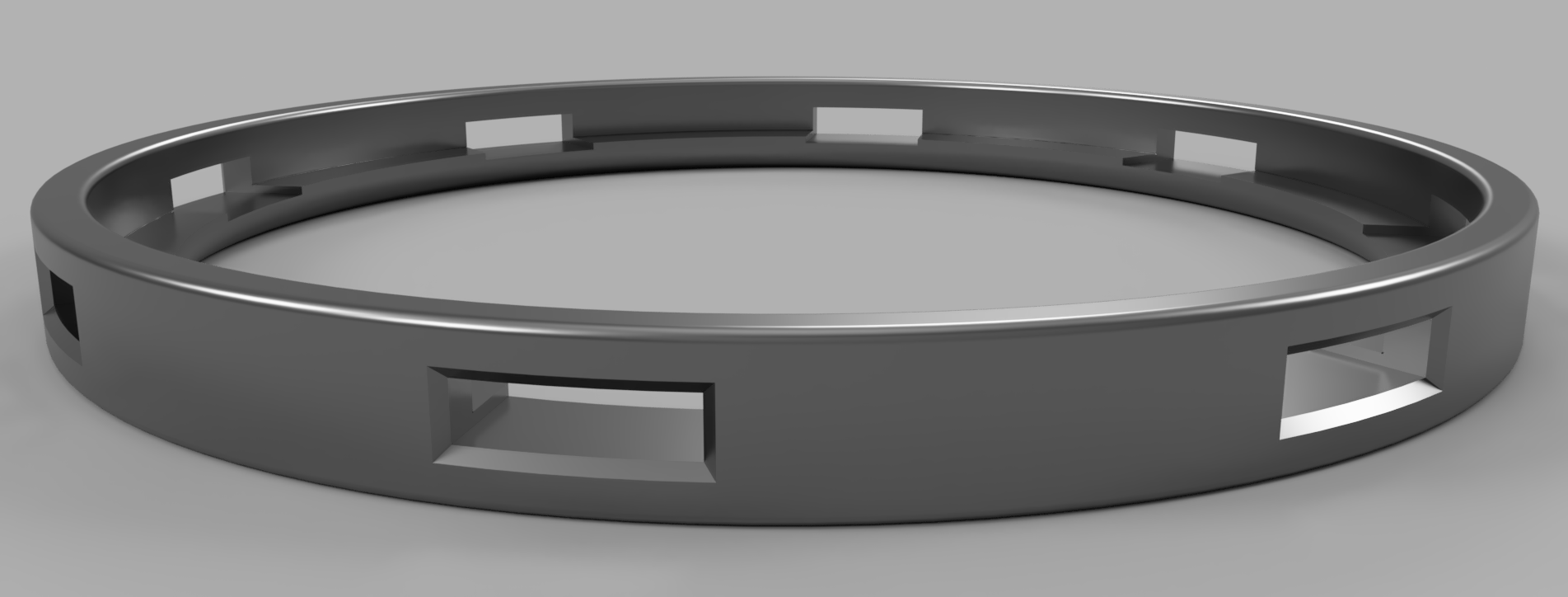

Encore une fois, pas de cours de modélisation ici, juste le résultat de 20 minutes de travail sous Fusion 360 (et 1h de FreeCad pour des clous ![]() ) :

) :

Il y a 8 "perçages" sur le pourtour de la pièce alors que sur le flash, il n'y a que 4 "griffes" de manière à pouvoir installer le flash dans deux positions (vertical ou à 45°). Il faudra redoubler d'attention lors de l'installation sur la bague, histoire de respecter ces orientations.

L'autre raison de ces perçages : le diamètre extérieur de la bague adaptateur est quasiment égal au diamètre de la gorge du support "officiel". Donc impossible de reproduire le système à l'identique.

Y a plus qu'à imprimer ça et tester avec un montage à blanc.